2−1. トヨタ生産方式に対しJITPSという言葉

「トヨタ生産方式」は、「TOYOTA PRODUCTION SYSTEM」 を略して 「TPS」 という言葉で親しみをこめて呼ばれます。最初にTPSと短縮語で呼んだのはあるグループが始まりで昭和53年です。今では、生産もしくは製造職場でのモノづくりの考え方として広く呼ばれています。後述する書籍の中では、「トヨタ方式」という言葉に統一するとしたものもあります。このように方法論までをも含めると広くなるので、旧来の生産管理的な言い方で言葉を整理します。

1. 生産システム(Production System)は、今でも社内的にあるいは雑誌紹介で自社の呼び方で言っているところがあります。一時は、はやりのような感じでした。例えば、N社ではNPS、I社ではIPS、D社ではDPSと言った具合です。古くは、オイルショック後でトヨタさんの企業力の強さからトヨタ生産方式が注目され始めた時期以降によく雑誌で見かけました。

2. 手元にある書籍で、関連のあるものを列挙すると次のようです。

2−1. トヨタ生産方式、トヨタ方式、トヨタ式、トヨタ式生産力、トヨタプロダクションシステム、トヨタシステム----基本的に大野耐一さんの流れを汲むもの

2−2. ジャストインタイム生産システム(JITPS)----有識者がトヨタ生産方式を違う視点より捉えようとしたもの。

2−3. 同期生産システム----基本的にトヨタ生産方式に準じるが情報伝達方法で独自性を打ち出そうとしたもの

2−3. トヨタウェイ----トヨタ自動車さんが打ち出した考え方に基づく、ものの考え方

2−4. トヨタ流、トヨタ語などといった上記に準じるか、または概括的なもの

詳細は後述するとして、大野さんが体系的に教えてくれた合理的なモノづくりの考え方は、ジャストインタイムと自働化に基づきます。現状では、情報の与え方や生産の流し方が様々ですし、モノづくりの理想形の追求は永遠です。とはいえ、基本的な考え方としてジャストインタイムな生産方式を基本としていくことには異論はあまりないと思います。

2−2. トヨタ生産方式を理解するために---推薦する図書---

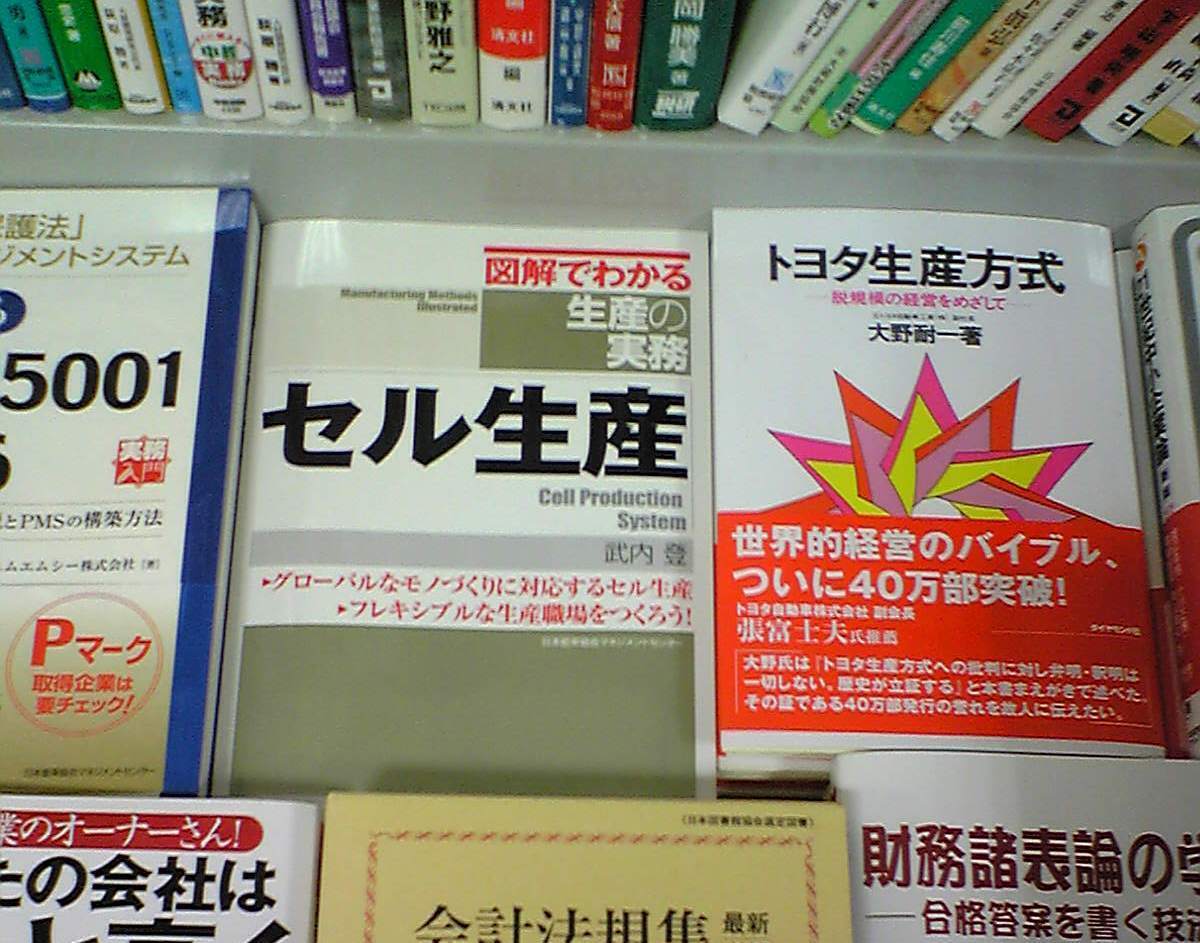

トヨタ生産方式は、勉強しても難しいと言われます。書物も多く出されていますが、よく理解できません。また、実践を通じてしか理解できないとも言われその意味もまた分からないものです。そこで、トヨタ生産方式を勉強しようとした時に、お勧めできる本を列挙します。

■ 大野耐一:『トヨタ生産方式』(ダイヤモンド社)1978年----トヨタ生産方式の創始者が著したバイブル。

■ 中山清孝:『直伝・トヨタ方式』(ダイヤモンド社)2005年----元トヨタ自動車生産調査部長(理事)の著者が最近の考え方を著している。少し専門的で、プロ向き。

■ 田中正知:『考えるトヨタの現場』(ビジネス社)2005年----元トヨタ自動車生産調査部長、現ものつくり大学教授の著者が方法論として著している。

■ 石井正光:『入門 トヨタ生産方式』(中経出版)2005年----元トヨタ台湾工場(国瑞汽車)副社長の著者が著した入門書として最適な本。

■ 武内 登:『セル生産』(JMAM)2006年----「考え方はわかった。だったらどうしたら良いか?」という時に、参考にする本。トヨタ生産方式に準拠している。

その他は、対象とする領域の違いや手法を表すのか思想を表すのかなどの違いもあるので、目的に応じて選ぶことが必要です。

2−3. ジャスト・イン・タイムと自働化の二本の柱

”トヨタ生産方式の基本的思想は「徹底したムダの排除」である。しかも、つぎのようなそれを貫く二本の柱がある。(1)ジャスト・イン・タイム (2)自働化」” と、大野耐一さんは、名著「トヨタ生産方式」で述べています。二本の柱について理解するには、やはりこの本を読むべきだと思います。

先般、TPSを導入し改善をすすめているという会社の方の講演を聴きました。これまで指導を受けたなかで自働化とJITの両方ができる人はいないという言い方をされていました。この二つをわけて考えているということで、正しく指導されていなかったねと、この講演後に聴講していた識者より聞きました。大野耐一さんの本では、ジャスト・イン・タイムと自働化の二本柱の基本思想があるとは言っていますが、それを分けたものであるとは言っていいません。ただ先の会社では、生産現場の機械や工程改善を指導してくれた人を自働化の得意な先生、資材の手配や出荷などの物流の得意な人をジャスト・イン・タイムの先生というように分けて考えていたようです。

また、二本柱の家の図は大野さんの本にはありませんが、これもあるグループが最初にTPSを表したもので理解しやすくしたもので、今ではよく見かけます。

2−4. 見える化----「目で見る管理」?

「見える化」、「視える化」の参考となる本は、製造業から始まり、非製造業、ホワイトカラーまで、選ぶのに苦労するくらい幅広く出ています。そこで「見える化」を実践をしようとする際、「何が正常で何が異常であるかを明確にする」という視点に立てばと思います。

1.もともとトヨタ生産方式において、大野耐一さんが、「考え方の基本は、何が正常で何が異常かを明確にすることにある」という「目で見る管理」の考え方があります。これを簡単に「見える化」と言ってしまったことが、普及した要因でもあり、また理解しにくくなった理由ともいえます。

2.”見える化と言って、製品を部品展開したボードを出されたが、どうもおかしいけど”という質問を受けました。”「目で見る管理」「正常と異常が分かる」”という大野さんの本の説明をしました。トヨタのOBの方だったので、理解しましたと言われました。

3 「見せる化」「見れる化」「見える化」の3つの言葉があります。上司への報告やトップへのプレゼンテーションのための掲示などは、単に「見せる化」でしょう。「可視化」という言い方は、「見れる化」でしょう。「見る事ができない」と、管理(マネージメント)することもできないので必要なのですが、やはり「見える化」の「何が正常で何が異常かを明確にする」の視点が重要です。時として、書籍では、「見せる化」、「見れる化」のためのやり方が「見せる化」として書かれていたりするので混乱します。

4.「みる」を国語辞典で引くと、見る、診る、観る、看る、視る とあります。製造現場では、製造機械を見る(=監視)のでなく、看ることが必要だという教えをトヨタ生産方式で学びました。言葉の遊びですが、「見る」「見れる」という言葉の中に奥深いものがあります。

5.”「目で見る管理」の代表はアンドンである”と大野耐一さんは述べています。アンドンで時々刻々「正常・異常を見る」道具として使い製造現場を管理することの重要性を説明しています。

5.このように、「見える化」を「何が正常で何が異常かを明確にする」考え方で捉えると、「見える化」のマネジメント手法も分かりやすくなるようです。

2−5. 後工程引取り、後補充生産?

完成品ストアを設けて、ストアから引取られた分だけ製造するいうレベルの高い会社での話ですが、「トヨタ生産方式は後補充が原則」という間違った言い方をする人がいます。「原則」という言い方では、「トヨタ生産方式は後工程引取りが原則」という言い方をすべきです。トヨタ生産方式は、「後工程が前工程に、必要なものを、必要なとき、必要なだけ、引取りに行き、前工程は引取られた分だけつくる」やり方です。一般には、「プッシュ(押出し型)」か「プル(引取り型)」かと聞かれれば、「プル(引取り型)」の生産方法です。

この「プル」の生産方式では、「引取り量」=「生産量」です。一方、引取りにきた瞬間に必要な完成品ができればよいのですが、そんな実力のある製造ラインはありません。それで、この「プル」の生産方式のために、完成品ストアを設けて(後)補充生産をするのです。

2−6. もう一つの自働化 −−−−手作業による生産ラインの自働化

大野耐一さんは、「人間の能力を十分に引き出して、働きがいを高め、設備や機械をうまく使いこなして、・・・・」と述べています。

自働化は、「自動化」でなく、ニンベンの付いた「自働化」である、とよく説明されます。

機械の「自働化」は、「異常があったら、機械自身が判断して止まる」というものです。そのために、自動停止装置として、「定位置停止方式」 、「フルワーク・システム」「ポカヨケ」などの安全装置がつけられています。異常で機械がストップしたときだけそこに人が行けばよく、多台持ちなどで生産性・品質があがります。

「この考え方を発展させて、人手作業による生産ラインでも異常があれば、作業者自身がストップボタンを押してラインを止めるようにした」のが、「手作業ラインの自働化」です。ラインを止める条件を決め、ストップボタン・ひもスイッチなどで作業者がアンドン(呼び出しランプ)を点灯させ、ラインを止めます。このときのラインを止めた原因は、改善され、歯止めがかけられます。

このように、「手作業ラインの自働化」は、より強いラインを作り上げるための考え方でもあるのです。

小説「すがたをかえるトヨタ生産方式」

日刊工業新聞社発行雑誌「工場管理2013年4月号」 より、「すがたをかえるトヨタ生産方式」が掲載されています。今後順次掲載されます。

トヨタ生産方式の姿は、会社によって違うように見えます。根本は同じであっても、TPSレベルによって現れる形・姿が違って見えることがあるのです。また、自らの立場でやるべきことも違ってきます。このような視点でトヨタ生産方式のモノづくりを学び習得するのに苦闘する主人公をオムニバスの「小説形式」で描いています。

4月号の「モノづくりを追い求める」編 「第一線監督者として班長が育つ」 の巻では、トヨタ生産方式を学び成長した主人公が、改善活動を指導します。そのオーソドックスな活動の姿を、食品会社の女性班長の目を通して描きます。

「すがたをかえるトヨタ生産方式」の掲載タイトル

日刊工業新聞社雑誌「工場管理」にて、2013年3月より2014年9月まで掲載の製造小説「すがたをかえるトヨタ生産方式」は、掲載の都合上、順不同です。以下のような構成です。

| 編 | 巻 | 工場管理 | |||

| 第一章 | 1 | モノづくりを追い求める の編 | 第一線監督者として班長が育つ の巻 | 2013年 4月号 | |

2〜4 | トヨタ生産方式の目的を鳥瞰する の巻 | 11月号 | 順不同 | ||

| 第二章 | 1〜6 | 開発・生産準備段階からトヨタ生産方式を織り込む の編 | トヨタ生産方式に出会う の巻 | 7月号 | |

7〜10 | かんばんを使って生産する の巻 | 8月号 | |||

11〜13 | 現地現物で職場をじっと見る の巻 | 9月号 | |||

14〜16 | 中堅技術者としてトヨタ生産方式を学ぶ の巻 | 10月号 | |||

| 第三章 | 1〜5 | 改善活動に参加する の編 | 改善推進組織に入る の巻 | 12月号 | |

6〜9 | 自主研で実践する の巻 | 2014年 1月号 | |||

10〜15 | 改善マンとなる の巻 | 2月号 | |||

16〜20 | 改善指導を受けた仕入先社長の回想 の巻 | 9月号 | 順不同 | ||

| 第四章 | 1〜3 | 理想のモノづくりへの方向性を定める の編 | 真の改善手順を学ぶ の巻 | 3月号 | |

4 | 高いTPSレベルの姿をめざす の巻 | 4月号 | |||

5〜7 | 5月号 | ||||

8〜9 | TPSの姿 の巻 | 7月号 | |||

「すがたをかえるトヨタ生産方式」のすすめ

掲載を終えるにあたっての読者へのメーセージ

「すがたをかえるトヨタ生産方式」は、トヨタ生産方式を理解しやすくするために、いろいろな虚実の出来事と技術的知識を編みこんで書かれた物語です。物語のように進むことは、実際ではあまりないかもしれません。「〜する」と簡単に書いてあっても、一行で非常な努力がいる内容もあれば、行間にも時間がかかることがあります。職場を良くする方法は、ひとつとは限りません。実態を把握し、その場に一番効果的で、将来的にも大きな実りとなるための方向性を見出し、より良い職場としていただけることを切に希望します。

お問合せ・ご相談はこちら

ひとに優しいモノづくり職場をつくるトヨタ生産方式コンサルトです

Toyota Production System(TPS/LEAN)

Consulthing Firm

■オンリーワンのモノづくり Only-one manufacturing

■モノづくりはひとづくり Making good use of personnel

■合理的な考え方のできる人材育成 Rational way

■ひとにやさしい職場づくり Considerate to workers

■継続的改善のできる風土づくり Continuous Improvement

Process Design Japan

Process Design Co., Ltd. Japan

6-1-2 Aoyagi-cho, Chikusa-ku,

Nagoya City, Aichi Prefecture 464-0852, JAPAN

Phone :(+81)(0)80-3645-0612

FAX : (+81)(0)52-732-5178

E-mail : mail@jitps.co.jp